Данный материал опубликован в журнале “Чистые помещения и технологические среды” (4/2019 (72) – июль-август 2019).

Скачать статью в pdf

В любом деле важно действительное понимание того, чем мы занимаемся. Например, если при выполнении испытаний чистых помещений всего лишь отрабатывать «трудовую повинность», особой пользы не будет, хотя в целом вопрос регуляторного соответствия будет решен.

Почему так? Давайте рассмотрим простой пример. В число необходимых испытаний при квалификации чистых помещений всегда попадают расходы воздуха на концевых элементах и перепады давления в чистых помещениях. Значения расходов воздуха на притоках являются основой для расчета кратности воздухообмена. Если обратиться к стандарту ГОСТ Р ИСО 14644-2-2001 [1] (хотя он является устаревшим и в ближайшие годы должен быть заменен своим международным аналогом ISO 14644-2:2015 [2]), то там найдется таблица с указанием периодичности проведения некоторых испытаний для чистых помещений:

Таблица 1

| Контролируемый параметр | Периодичность контроля, мес., не более | Метод контроля |

| Расход воздухаа) или скорость потока воздуха | 12 | ИСО 14644-3, В4 |

| Перепад давления воздухаb) | 12 | ИСО 14644-3, В5 |

a) Расход воздуха может определяться измерением скорости потока воздуха или измерениям объема воздуха

b) Контроль перепада давления воздуха проводится в чистых зонах, если они не являются полностью закрытыми

Из таблицы 1 видно, что испытания должны проводиться как минимум один раз в год. При этом в обновленном международном стандарте ISO 14644-2:2015 [2] такой «удобной» таблицы уже нет, а периодичность повторных испытаний зафиксирована только для счетной концентрации частиц (она должна проводиться ежегодно, и то есть оговорки). Более того, в самом наименовании стандарта осталось только слово «мониторинг» (исчезло слово «испытание», которое почему-то переводят как «контроль», хотя в оригинале — «testing»).

Но этот момент не должен никого смущать в рассматриваемом вопросе, и вот почему. Во-первых, даже в обновленном стандарте присутствует приложение А (Annex A), посвященное аспектам разработки плана мониторинга. Во-вторых, в указанном приложении фигурируют те же перепады давления (п. А.3) и скорости потока воздуха и расходы (п. А.5). Таким образом, практически неважно «под какой вывеской», но указанные испытания проводить нужно.

Конечно, новый стандарт вроде бы формально оставляет лазейки в части периодичности испытаний, используя модное словосочетание «анализ рисков». Но, учитывая нашу специфику, этот анализ рисков должен действительно проводиться.

Можно рассуждать и о том, почему именно так изменился международный стандарт. Например, дело может быть в том, что современные системы подготовки воздуха и чистые помещения становятся всё более технически продвинутыми в части автоматизации.

Сегодня уже никого не удивить автоматическими устройствами регулировки расхода воздуха (т.н. СAV или VAV-регуляторы) и/или давления в чистых помещениях, которые используются вместо простых дроссельных заслонок или ирисовых клапанов на приточных и вытяжных воздуховодах. Также широко представлены системы непрерывного мониторинга параметров чистых помещений — перепадов давления (как минимум, ключевых), температуры, влажности, скорости потока воздуха и счетной концентрации частиц. Эти системы предусматривают автоматическое оповещение о выходе указанных параметров за установленные пределы, что, конечно же, облегчает контроль за состоянием комплекса систем подготовки воздуха чистых помещений. Данные собираются с определенной частотой и хранятся, а значит могут быть проанализированы в нужный момент за любой интересующий интервал, а не только один раз в 12 месяцев, как того требует стандарт ГОСТ Р ИСО 14644-2-2001.

В связи с этим возникает вопрос: есть ли однозначная необходимость хождения с дифференциальным манометром по всем помещениям в ситуации, когда перепад давления контролируется постоянно в автоматическом режиме, а дифференциальные манометры включены в программу калибровки вместе со всеми измерительными каналами?

Конечно, в таком случае можно обосновать другую, отличную от 12 месяцев, периодичность измерения перепадов давления «вручную» или, как минимум, иной объем измерений. Скажем, сохранить такую практику только для помещений, где этот самый перепад давления в автоматическом режиме не мониторируется.

Однако не стоит забывать о ситуациях, при которых комплекс систем подготовки воздуха и чистых помещений реализован максимально бюджетно. В этом случае все регулировки выполнены вручную, расходы настроены дросселями, перепады подрегулированы шторками дверей. При отсутствии обратной связи такая система достаточно быстро разбалансируется — уже через год с момента регулировки в лучшем случае сохранятся направления перетоков. В таких ситуациях следует закладывать даже большую периодичность мониторинга/контроля/испытания — необходимости прямого измерения перепада давления в помещении, каким бы термином вы его не называли.

Конечно, на случай перепада давления обычно есть небольшая страховка — чистые помещения оснащены стрелочными дифференциальными манометрами. Наиболее распространены Magnehelic от Dwyer, хотя, безусловно, присутствуют и приборы других производителей. Эти стрелочные дифференциальные манометры способны и должны просигнализировать о нештатной ситуации.

С расходами дело обстоит иначе. Дело в том, что требуемого перепада давления можно достигнуть при различных сочетаниях притока и вытяжки. Например, вы увидели, что давление в помещении «просело». Причину анализировать не стали, а, скажем, просто опустили шторку двери, тем самым восстановив исходный перепад давления. Шторкой можно с легкостью отыграть порядка 5 Па дефицита. А в действительности у вас просто снизился приток и, если вы именно так решили внешнее проявление проблемы, то при надлежащем перепаде вы получили сниженную кратность воздухообмена в чистом помещении со всеми вытекающим последствиями. В результате помещение будет дольше восстанавливаться до исходного класса, что критично в случае, если там осуществляются пылящие операции, или температура будет повышаться до больших значений, если там установлено оборудование, формирующее значительные теплопритоки, например, паровой стерилизатор.

Все это — достаточно грубые примеры, но они дают общее представление о ситуациях, которые могут возникнуть. Такие примеры свидетельствуют в пользу того, что без инструментального измерения расходов воздуха можно потерять контроль над ситуацией. По большому счету, это все, что необходимо знать об обосновании периодичности проведения испытаний.

* * *

Теперь перейдем к измерениям расхода. В примечании «а)» к таблице 1 указано, что можно выполнять как измерения скорости, так и измерения объемного расхода. В случае измерения скорости затем нужно будет выполнить некоторые вычисления, умножив полученное среднее значение скорости на площадь притока. Например, если зафиксирована средняя скорость потока воздуха 0,4 м/с на фильтре с типоразмерами 610×610 мм, то следует умножить 0,4×0,612×3600, в результате чего получится 535,8 м3/ч.

Практики, наверное, сталкивались с ситуацией, когда сопоставление результатов таких измерений, полученных либо путем измерения скорости и последующего пересчета, либо путем измерения объемного расхода, полученного балометром (объемным расходомером) сильно отличались друг от друга. Источников такого расхождения несколько.

Во-первых, необходимо всё-таки выделить отдельно ситуации измерения расхода воздуха на притоке и вытяжке, во-вторых, обратить внимание на то, снабжены ли притоки НЕРА-фильтрами. Почему это важно? Обратите внимание на структуру объемного расходомера воздуха (балометра), представленного на рис. 1.

Рис.1. Объемный расходомер воздуха (балометр) KIMO DBM 610: a) общий вид; б) измерительная основа (решетка с микроманометрами)

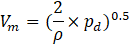

Балометр представляет собой большой раструб (воронку) для концентрации потока, в основе которой устанавливается измерительная решетка, в которой, в свою очередь, установлены микроманометры, измеряющие динамическое давление (как разницу полного и статического давления). Для этого в поперечных прутьях этой измерительной решетки сделаны отверстия навстречу потоку (полное давление) и на боковых гранях, перпендикулярно потоку (статическое давление). Далее расчет осуществляется автоматически, согласно уравнениям, приведенным в ГОСТ 12.3.018-79 [3]. Вот основное из них:

где vm – средняя скорость в мерном сечении, ρ – плотность перемещаемого воздуха, pd–динамическое давление.

Далее, поскольку мерное сечение измерительной основы прибора известно и постоянно, на панель индикации выводится сразу же значение объемного расхода. При этом в приборе учитывается атмосферное давление и осуществляется термокомпенсация.

Но есть ещё один аспект, который не всегда учитывается — возникающее противодавление самого раструба, поскольку он имеет форму сужающейся к измерительной основе воронки и создает определенное сопротивление, снижая общий расход воздуха. Безусловно, при наличии НЕРА-фильтра на притоке, который сам по себе формирует значительное сопротивление, исчисляемое десятками, а то и сотнями Па, возникающее сопротивление воронки пренебрежимо мало — условные 5-7 Па на этом фоне большой роли не сыграют. А вот в случае отсутствия НЕРА-фильтра, если необходимо произвести измерения сразу за диффузором притока, разница может оказаться очень существенной. Конечно, при измерении анемометром есть свои ограничения и свои источники неопределенности в части влияния на итоговый результат. Но общим в обоих случаях будет следующее: значения расходов воздуха на притоке, полученные при измерении балометром, будут ниже, чем значения, измеренные при помощи анемометра. А вот на вытяжках, напротив, измерения при помощи балометра будут точнее, чем измерения при помощи анемометра. В этом случае раструб не будет формировать противодавления. Конечно, производители балометров предлагают различные их модели, некоторые из которых компенсируют противодавление (пассивного или активного типа), но эти модели будут дороже аналогов без таких возможностей. [5][6]

Итак, мы определились с базовым пониманием того, что мы делаем. Что мы получим при заниженном расходе? Заниженные расчетные значения кратности воздухообмена. С этим параметром сопряжены сразу несколько других, существенных с технологической точки зрения, показателей — время деконтаминации (восстановления), способность справляться с большими теплопритоками и т.п. Если даже при заниженных расчетных значениях кратности мы смогли обеспечить требуемое время восстановления, поддерживать температуру воздуха в специфицированных пределах, то некоторая ошибка в сторону занижения при определении расходов на притоках в чистых помещениях будет в целом приемлемой. В особенности — при сопоставлении времени простоя производства для обеспечения проведения измерений любым другим способом, помимо балометра.

В случае измерения расходов на концевых элементах без НЕРА-фильтров использование балометров без компенсации противодавления уже нельзя назвать приемлемым, т.к. занижение по отношению к действительному значению расходов может быть и более чем в два раза. В этом случае необходим либо балометр с компенсацией противодавления, либо анемометр. С анемометром тоже нужно быть аккуратным, т.к. с диффузорами различного типа он может дать сильно колеблющиеся результаты. В качестве альтернативы измерения можно проводить на воздуховодах при помощи трубки Пито и дифференциального манометра – этот результат при корректном выборе мерного сечения[3] будет наиболее точным. Однако такие измерения не всегда осуществимы на практике, например, по причине недоступности определенных веток воздуховодов. Компромиссным решением может быть измерение расхода на магистралях и/или наиболее крупных ответвлениях. Например, если аналитический зал снабжается шестью притоками и они снабжаются одной общей ветвью, то вполне достаточным будет провести измерения общего расхода на этой одной ветви, что будет характеризовать общее количество подаваемого воздуха в аналитический зал.

* * *

По перепадам давления в помещениях, казалось бы, трудно найти какой-либо подвох, ведь достаточно простыми кажется как общая идея, так и само измерение. Однако, на практике вопросы всё же возникают и часто мы становимся заложниками проектных решений. Обратите внимание на рис. 2.

Рис.2. Схема перепадов давлений в чистых помещениях (пример)

Это достаточно типовое изображение перепадов давлений в помещениях, которое является вполне разумным и в целом рабочим. Но, как только вы приступите к измерениям, первым вопросом станет «Какой допустимый диапазон изменения перепадов давления для каждого конкретного помещения, исходя из понятных целевых значений?». Этот вопрос по-настоящему важен не только для квалификационных испытаний, но и для рутинной эксплуатации помещений. Он необходим для того, чтобы понимать, какие значения на стрелочных дифференциальных манометрах, установленных в самих помещениях, являются приемлемыми.

Если брать внешний периметр, тут всё просто – можем выбрать, например, для помещения 518-D на рис. 1 некую дельту, скажем, ± 3 Па по отношению к проектному, а, значит, целевому значению. Получим 15 ± 3 Па, что результирует в нижнюю границу 12 Па, а в верхнюю – 18 Па. Идем далее, в помещение 527-D, применяем тот же принцип и… получаем 10 ± 3 Па, что даст соответственно 7 Па и 13 Па. Получается, что как минимум допустимым оказался обратный переток, т.к. верхняя граница 13 Па помещения 527-D оказалась ситуативно выше нижней границы 12 Па помещения 518-D… Формально всё понятно, но оставлять такие границы, например, в СОП по мониторингу нельзя.

Найдём на этой же схеме «безупречный случай» — классы D и C — помещения 529-D и 533-С с целевыми значениями перепадов 15 и 25 Па. По нашей логике получим 15 ± 3 Па (нижняя граница 12 Па и верхняя граница 18 Па) и 25 ± 3 Па (нижняя граница 22 Па и верхняя граница 28 Па). Наконец-то всё правильно? Не тут-то было! Какие границы должны быть установлены на стрелочном дифференциальном манометре, который расположен между этими помещениями? При каких его показаниях мы имеем право входить в помещение 533-С из помещения 529-D?

Занимаясь квалификацией чистых помещений, но не занимаясь их регулировкой, многие пребывают в некотором заблуждении, что всё элементарно. Достаточно попарно вычитать пределы смежных помещений:

HL = HL533-C – LL529-D = 28 –12 = 16 Па

LL = LL533-C – HL529-D = 22 – 18 = 4 Па

Иногда это дает неплохие результаты, но в данном случае получается, что нижний предел при таком подходе не будет соответствовать прямому требованию GMP (п. 53 Приложения 1) в той части, что перепад давления между смежными помещениями разных классов чистоты должен составлять 10-15 Па. Давайте возьмём за основу эти 10-15 Па между двумя помещениями в нашем последнем примере, при этом диапазоны для самих помещений оставим в силе: 12 – 18 Па для 529-D и 22 – 28 Па для 533-С. Предположим, что ситуативно давление в помещении 533-С составило 26 Па. Отнимем «допустимые» 10 Па разницы и получаем в помещении 529-D 16 Па. Отнимем «допустимые» 15 Па разницы и получаем в помещении 529-D 11 Па. Помещение 529-D формально оказалось ниже своего нижнего предела. А теперь представим, что ситуативно давление в помещении 533-С составило 23 Па. Аналогично, отнимем «допустимые» 10 Па – в 533-D станет 13 Па (подходящий результат), отнимем «допустимые» 15 Па – в 533-D станет 8 Па. Это нарушит не только «нарисованные нами границы дозволенного», но и полностью выведет помещение 533-D за рамки регуляторных требований, т.к. давление в нём станет по отношению к смежному помещению другого класса 8 Па!

Как быть? Ответ можно найти в упомянутых в начале статьи схем автоматизации чистых помещений. На рис. 3 представлено одно из стандартных решений для автоматизированного поддержания перепада давления в чистых помещениях:

Рис.3. Регулятор перепада давления в чистых помещениях (пример)

Как видно по измерительному блоку (слева на рис. 3), у него имеется два патрубка, «минус» свободен и направлен в запотолочное пространство, а на «плюс» посажен шланг, который подключен к чистому помещению, за счет чего напрямую измеряется проектное значение. По величине невязки (фактически измеряемое значение сопоставляется с целевым) через обратную связь осуществляется регулировка. Так и при измерениях перепадов давления без реализации обратной связи в помещениях «минус» целесообразно выводить в запотолочное пространство – ведь даже в целевом стандарте по методу испытаний перепад давления регламентирован между чистым помещением и окружающей средой [6]. Проектом корректнее сразу же предусматривать диапазоны и задавать их именно как диапазоны – в приведенном последнем примере именно как 12-18 Па и 22-28 Па. Тогда и подпись к стрелочным дифференциальным манометрам можно будет прописывать буквально точно так же.

Допустимо ли оставлять «по старинке» пресловутые 10-15 Па между помещениями разных классов чистоты? Вполне, но нужно быть готовым, что опытный аудитор может попытаться выяснить у вас, насколько вы понимаете, что вы измеряете и что должны получить. Кроме того, исходя из банального удобства эксплуатации, рядовой исполнитель в норме не должен заниматься пересчетами, подобными приведенными выше. По СОП он должен оценить, находятся ли показания стрелочного дифференциального манометра (строго говоря, дифференциальный манометр может быть и электронным, в принципе любого исполнения) в регламентированном диапазоне. Если да – входить в помещение и работать, если нет – прекратить работу и обратиться согласно процедуре к «старшему по званию». При измерении перепада давления именно по отношению к окружающей среде уходит и вся вышеизложенная казуистика.

Такие нехитрые «секреты Полишинеля» позволяют вполне осознанно и рационально подходить к решению практических задач как в части регуляторного соответствия, так и в плане оптимизации работ при проектировании и последующем проведении квалификационных испытаний систем подготовки воздуха и чистых помещений.

Ссылки:

| [1] ГОСТ Р ИСО 14644-2-2001 Чистые помещения и связанные с ними контролируемые среды. Часть 2. Требования к контролю и мониторингу для подтверждения постоянного соответствия ГОСТ Р ИСО 14644-1 |

| [2] ISO 14644-2:2015 Cleanrooms and associated controlled environments — Part 2: Monitoring to provide evidence of cleanroom performance related to air cleanliness by particle concentration |

| [3] ГОСТ 12.3.018-79 СИСТЕМЫ ВЕНТИЛЯЦИОННЫЕ. МЕТОДЫ АЭРОДИНАМИЧЕСКИХ ИСПЫТАНИЙ |

| [4] Evaluation of flow hood measurements for residential register flows, Walker, I.S., Wray, C.P., Dickerhoff, D.J., and Sherman, M.H. |

| [5] http://www.ivytools.com/Air-Capture-Hood-Buyers-Guide-a/281.htm |

| [6] ГОСТ Р ИСО 14644-3-2007 Чистые помещения и связанные с ними контролируемые среды. Часть 3. Методы испытаний |